La peinture intumescente pour le bois est le type de revêtement ignifuge le plus efficace pour la protection structurelle du bois et les applications critiques. Lorsqu'il est exposé à une chaleur intense (généralement >250°C/482°F), il subit une transformation physique spectaculaire pour former une épaisse couche de charbon isolante qui protège le bois sous-jacent, retardant ainsi l'inflammation et la défaillance structurelle.

La peinture intumescente pour le bois est le type de revêtement ignifuge le plus efficace pour la protection structurelle du bois et les applications critiques. Lorsqu'il est exposé à une chaleur intense (généralement >250°C/482°F), il subit une transformation physique spectaculaire pour former une épaisse couche de charbon isolante qui protège le bois sous-jacent, retardant ainsi l'inflammation et la défaillance structurelle.

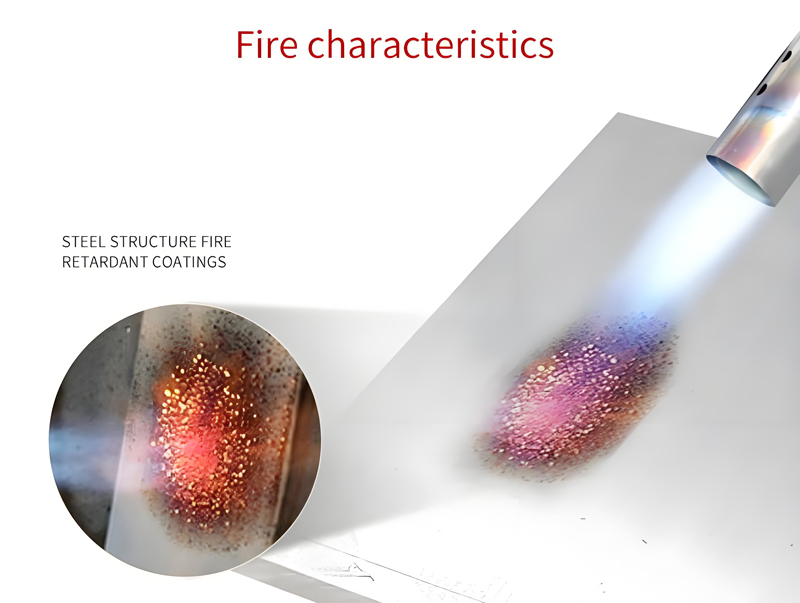

🔥 Comment ça marche (La science)

Réaction de gonflement : La chaleur déclenche la réaction des composants chimiques (comme le polyphosphate d'ammonium, le pentaérythritol et la mélamine).

Libération de gaz : les agents gonflants libèrent des gaz ininflammables (par exemple, ammoniac, vapeur d'eau, CO₂).

Formation de charbon : Les gaz provoquent une expansion spectaculaire du revêtement ramolli (jusqu'à 50 fois son épaisseur d'origine !).

Barrière isolante : La mousse rigide et riche en carbone qui en résulte agit comme une barrière physique et thermique :

Isole : Ralentit le transfert de chaleur vers le substrat en bois.

Protège : Protège le bois de l’oxygène et du contact direct avec les flammes.

Retarde la pyrolyse : empêche le bois de se décomposer en gaz inflammables.

✅ Avantages clés

Résistance au feu supérieure : Offre le plus haut niveau de protection contre le feu pour le bois parmi les types de peinture (classes A courantes).

Protection de l'intégrité structurelle : cruciale pour les poutres, les colonnes et les cadres porteurs - permet de gagner un temps critique pour l'évacuation et la lutte contre les incendies.

Propagation réduite des flammes : ralentit considérablement la propagation latérale des flammes.

Fumée et toxicité réduites : De nombreuses formulations suppriment la génération de fumée.

Conformité au code : essentiel pour respecter les normes de sécurité incendie dans les bâtiments commerciaux, publics et multirésidentiels.

⚠️ Considérations critiques et limites

Aspect de la Peinture Intumescente pour bois :

En séchant généralement, on obtient un fini opaque, souvent légèrement texturé ou peau d'orange.

L'épaisseur nécessaire à la protection est généralement visible.

Couches de finition : De nombreux intumescents peuvent être recouverts de peintures décoratives compatibles (latex, acrylique, couches de finition spécifiques au feu). VÉRIFIEZ D'ABORD LA COMPATIBILITÉ AVEC LE FABRICANT. Une couche de finition incompatible peut ruiner les performances au feu.

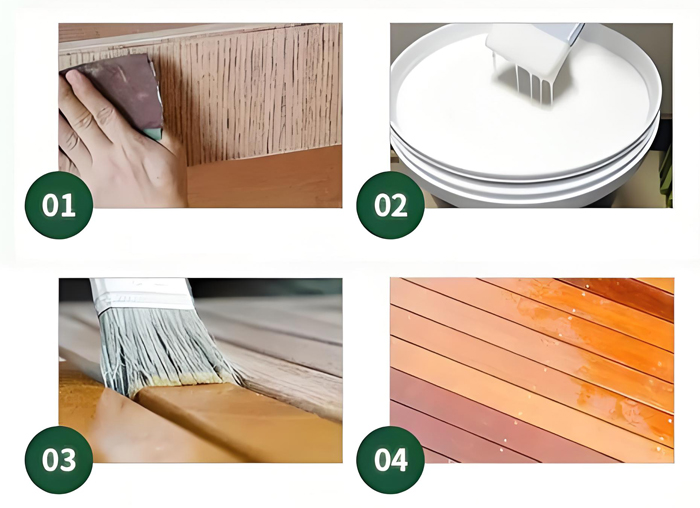

La précision des applications est primordiale :

Épaisseur du film sec (DFT) : L'obtention de la DFT exacte spécifiée par le fabricant et la certification n'est pas négociable. Underspray = échec. Overspray = gaspillage/fissuration. Utiliser des jauges de film humide pendant l'application.

Préparation de la surface : Le bois doit être propre, sec, sain et exempt de contaminants (poussière, graisse, vieille peinture/vernis écaillés). Le ponçage est généralement indispensable pour l’adhésion. Des apprêts sont souvent nécessaires (utilisez les apprêts spécifiés par le fabricant).

Couches et durcissement : appliquez le nombre exact de couches nécessaires pour atteindre le DFT cible. Respectez strictement les fenêtres recouvertes et les temps de durcissement complets (peut prendre plusieurs jours).

Environnement : Appliquer dans les plages de température/humidité spécifiées.

Coût : Beaucoup plus cher que les peintures standards ou les retardateurs de feu non intumescents.

Durabilité et entretien :

La couche intumescente est fragile une fois durcie. Évitez l'abrasion ou les chocs.

L'exposition aux UV dégrade rapidement les performances. Principalement pour un usage INTÉRIEUR. Une utilisation en extérieur nécessite des finitions spécifiques stables aux UV (vérifier la certification).

Nécessite une inspection périodique et un nouveau revêtement selon le calendrier du fabricant (souvent 5 à 15 ans selon l'environnement).

Certification : DOIT être certifié de manière indépendante (UL, Intertek, FM Global, etc.) selon les normes reconnues (par exemple, ASTM E84 pour la combustion en surface, ASTM E119/UL263 pour les indices de résistance au feu des assemblages) spécifiquement pour les substrats en bois. Ne présumez pas d'une peinture certifiée pour les travaux en acier sur bois.